Вернуться к статьям

22.06.2018

Вернуться к статьям

22.06.2018

Станьте экспертом в разделителях сред!

Основной продукцией собственного производства фирмы Энергосервер являются разделители сред – устройства, призванные защищать средства измерения давления (манометры, датчики, реле давления) от воздействия негативных факторов рабочих сред: коррозионной активности, высокой вязкости и/или температуры, кристаллизации, абразивного воздействия и т.д.

Несмотря на кажущуюся простоту конструкции, правильный выбор типа, размеров и материалов элементов разделителя сред является непростой технической задачей. Даже многоопытные проектные институты с огромным штатом специалистов зачастую не могут с ней справиться и выдают проекты с заведомо неработоспособным оборудованием. Вот наиболее типичные ошибки:

- Неправильно выбран вытесняемый объем разделителя (диаметр мембраны слишком мал). В результате в условиях низких температур мембрана может упереться в основание разделителя и процесс измерения давления будет прерван. А в условиях высоких температур может произойти разрыв мембраны.

- Неправильно подобрана измерительная жидкость: в результате она может либо замерзнуть внутри комплекта «прибор – разделитель», либо закипеть. И то, и другое приведет к немедленному выходу разделителя из строя.

- Неправильно подобраны материалы мембраны и/или корпуса разделителя. Наиболее частая ошибка – выбор для агрессивных газовых сред (например, хлора) металлических мембран с фторопластовым покрытием. На деле хлор легко диффундирует через слой фторопласта и разрушает мембрану. В таких случаях обязательным является использование танталовых мембран.

- Неправильно подобран тип присоединения к процессу: например, при наличии грязной, высоковязкой и/или кристаллизующейся рабочей среды выбрано штуцерное присоединение (штуцерный разделитель сред). В результате среда «забивает» внутреннюю полость разделителя и/или деформирует мембрану. В подобных случаях необходимо применять так называемые «разделители с внешней мембраной», например фланцевые.

Важно подчеркнуть, что любой из перечисленных случаев приведет к невозможности дальнейшего измерения давления, т.е. утере контроля над технологическим процессом и возникновению аварийной ситуации. Учитывая объемы производств современных химических предприятий, подобное развитие событий чревато гигантскими материальными и человеческими потерями.

Таким образом, только правильное понимание конструктивных особенностей и принципов работы разделителей сред позволит корректно подобрать его тип и параметры и избежать аварийных ситуаций.

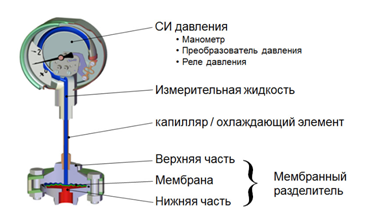

Типовой разделитель сред состоит из трех частей:

- корпуса, непосредственно контактирующего с рабочей средой (нижняя часть);

- тонкостенной мембраны или сильфона в качестве разделительного элемента;

- крышки с резьбой для крепления прибора (верхняя часть).

Принцип действия разделителя очень прост: рабочая среда под давлением воздействует на мембрану, которая прогибаясь, передает давление нейтральной среде, заключенной между чувствительным элементом прибора и мембраной. В результате прибор меряет (и показывает) давление нейтральной среды.

В каких случаях необходимо применение разделителей сред? Во всех, если существует угроза повреждения измерительного прибора или его чувствительного элемента. Применение разделителей сред абсолютно необходимо, если в рабочей среде присутствует хотя бы один из следующих негативных факторов:

- коррозионная активность (кислоты, щелочи и т.д.);

- высокая вязкость или возможность кристаллизации;

- высокая загрязненность или липкость;

- экстремальная (высокая или низкая) температура;

- наличие твердых включений (абразивность).

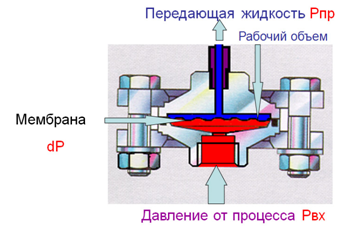

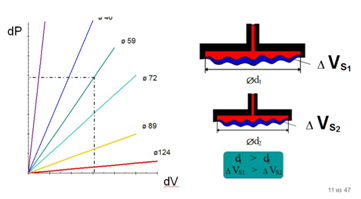

Итак, принцип действия разделителя сред основан на передаче давления мембраной от рабочей среды к нейтральной. При этом мембрана прогибается (деформируется), что является причиной метрологической (основной) погрешности, вносимой разделителем сред в процесс измерения. Этот эффект легко понять из рисунка: давление Рпр, которое измеряет прибор, меньше реального давления процесса Рвх на величину dP, обусловленную сопротивлением жесткой мембраны:

Рпр= Рвх – dP

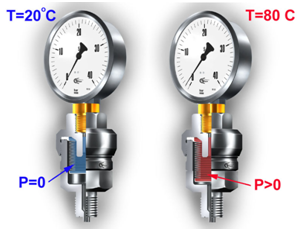

Нейтральная среда – это жидкость, заключенная между чувствительным элементом прибора и мембраной. Под действием высокотемпературного процесса и окружающего воздуха она меняет свою температуру и объем, что приводит к деформации мембраны и, как следствие, к возникновению дополнительной – температурной погрешности разделителя сред (см. рис.).

Важные выводы:

- любая деформация разделительного элемента (мембраны, сильфона) приводит к возникновению погрешности измерений;

- погрешность (и температурная и основная) тем больше, чем больше жесткость разделительного элемента.

Таким образом, при одинаковом диаметре максимальной погрешностью обладают разделители сред с жесткой металлической мембраной, однако они наиболее надежны. Разделители сред с мягкими резиновыми мембранами или фторопластовыми сильфонами имеют минимальную погрешность, но не столь долговечны.

Вторым важным фактором, влияющим на жесткость мембраны и погрешность разделителя, является диаметр мембраны: чем больше диаметр, тем меньше жесткость.

Таким образом, мембраны с большим диаметром предпочтительны в использовании с точки зрения метрологии, однако полученные на их основе разделители сред весьма дороги из-за повышенной металлоемкости. Именно поэтому мы предлагаем заказчикам несколько типоразмеров (диаметров) разделителей сред: если самые дешевые (маленькие) модели не подходят из-за высокой погрешности, мы предлагаем более дорогие увеличенного диаметра.

Таким образом, мембраны с большим диаметром предпочтительны в использовании с точки зрения метрологии, однако полученные на их основе разделители сред весьма дороги из-за повышенной металлоемкости. Именно поэтому мы предлагаем заказчикам несколько типоразмеров (диаметров) разделителей сред: если самые дешевые (маленькие) модели не подходят из-за высокой погрешности, мы предлагаем более дорогие увеличенного диаметра.

Важные выводы:

- разделители сред с резиновой мембраной имеют минимальную погрешность;

- чем больше диаметр мембраны, тем меньше погрешность разделителя сред;

- чем больше диаметр мембраны, тем дороже разделитель сред.

Важно помнить, что диаметр мембраны выбирается не только для обеспечения метрологических характеристик, но прежде всего для обеспечения работоспособности разделителя сред.

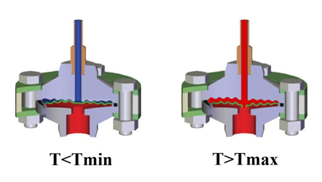

Как уже упоминалось выше, объем нейтральной среды, передающей давление от разделителя к прибору, меняется в зависимости от температуры: с увеличением температуры объем увеличивается, со снижением – уменьшается. Если диаметр недостаточен (слишком мал), то мембрана не сможет компенсировать изменения объема нейтральной жидкости. В результате при низких температурах мембрана упрется в крышку разделителя и не сможет передавать давление, а при высоких температурах жидкость расширится настолько, что деформирует или даже порвет мембрану (см. рис.). Проблема усугубляется в случае применения длинных капилляров между прибором и разделителем, т.к. в этом случае возрастает как объем нейтральной жидкости, так и величина его колебаний.

Как уже упоминалось выше, объем нейтральной среды, передающей давление от разделителя к прибору, меняется в зависимости от температуры: с увеличением температуры объем увеличивается, со снижением – уменьшается. Если диаметр недостаточен (слишком мал), то мембрана не сможет компенсировать изменения объема нейтральной жидкости. В результате при низких температурах мембрана упрется в крышку разделителя и не сможет передавать давление, а при высоких температурах жидкость расширится настолько, что деформирует или даже порвет мембрану (см. рис.). Проблема усугубляется в случае применения длинных капилляров между прибором и разделителем, т.к. в этом случае возрастает как объем нейтральной жидкости, так и величина его колебаний.

Важные выводы:

- чем больше объем нейтральной жидкости, тем больше должен быть диаметр мембраны (типоразмер разделителя сред);

- чем шире рабочий диапазон температур, тем больше должен быть диаметр мембраны (типоразмер разделителя);

- vчем длиннее (и толще) капилляр, связывающий прибор и разделитель сред, тем больше должен быть диаметр мембраны (типоразмер разделителя).

Погрешность, вносимая разделителем сред, имеет абсолютную величину давления и измеряется в Па, атм, барах и т.д. Но на практике гораздо более популярна относительная величина, т.е. погрешность, отнесенная к диапазону измерений прибора и выраженная в процентах:

A=100% * dP / Рmax, где:

А – относительная погрешность в %;

dP – абсолютная погрешность;

Рmax – диапазон измерений прибора.

Таким образом, при одной и той же абсолютной величине погрешности разделителя относительная погрешность будет выше в случае применения прибора с меньшим диапазоном измерений (см. рис.). Это значит, что в этом случае придется применить разделитель сред увеличенного типоразмера с мембраной большего диаметра.

Важные выводы:

- чем меньше диапазон измерений прибора, тем больше будет относительная погрешность разделителя при прочих равных условиях;

- чем меньше диапазон измерений прибора, тем больше должен быть диаметр мембраны (типоразмер разделителя сред).

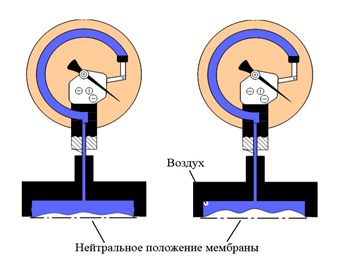

Большое влияние на метрологические характеристики разделителя сред оказывает тщательность заполнения прибора и разделителя нейтральной жидкостью. Как было показано выше, чем больше деформируется мембрана, тем больше погрешность передачи давления разделителем. В случае наличия остаточных воздушных включений мембране приходится прогибаться дополнительно для компенсации сжатия воздушных пузырьков (см. рис.):

Х=(dV + Vв)/S, где:

X – ход мембраны;

dV – объем, необходимый для работы сенсора прибора;

Vв – объем воздушных включений;

S–площадь мембраны.

Важные выводы:

- заполнение прибора и разделителя сред нейтральной жидкостью крайне желательно делать с помощью вакуумного оборудования для минимизации остаточных воздушных включений;

- это правило особенно актуально в случае применения жестких металлических мембран.

Кроме выбора типоразмера разделителя (диаметра мембраны), крайне важно правильно выбрать тип присоединения разделителя к процессу (штуцерный, фланцевый, встраиваемый и т.д.). Этот выбор зависит от требуемых присоединительных размеров, а также условий эксплуатации (рабочей среды).

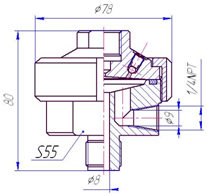

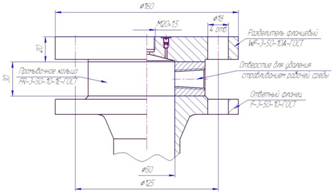

Штуцерный разделитель сред (см. Рис.) наиболее распространен благодаря простому резьбовому присоединению к процессу. Резьба может быть выполнена по различным стандартам как внутреннего, так и наружного исполнения. Наиболее распространенные варианты: в России (СНГ) - М20*1,5; в Европе – G1/2” (дюймовая цилиндрическая резьба); на Американском континенте – 1/2” NPT (дюймовая коническая резьба, не требующая уплотнительных шайб).

Для газообразных рабочих сред рекомендуется использовать разделители с металлической мембраной, исключающей возможность диффузии рабочей среды в полость прибора.

Цельносварные разделители сред с металлической мембраной типа BW- являются самым дешевым вариантом защиты измерительного прибора от воздействия проблемных сред: себестоимость и, соответственно, цена такого устройства минимальны. Такие разделители не имеют внутри уплотнений (резиновых или фторопластовых), они абсолютно незаменимы при измерении давления высокотемпературных (Т> 200 оС) рабочих сред.

К сожалению, наличие застойных зон внутри корпуса штуцерного разделителя и узкий (диаметром 4…8 мм) внутренний канал делают проблематичным использование устройства для измерения сильно загрязненных, сильновязких и/или липких рабочих сред. В этом случае рекомендуется применять разделители со специальным промывочным отверстием в корпусе: при застывании рабочей среды или засорении внутренней полости разделителя всегда имеется возможность ее прочистить, не демонтируя и не разбирая разделитель сред (см. Рис). Очистка происходит под воздействием давления рабочей среды.

В особо тяжелых случаях лучше использовать фланцевые разделители с внешней мембраной (см. Рис.), не имеющие застойных зон. В соответствии с названием они имеют фланцевое присоединение к процессу, которое может быть выполнено различного диаметра, класса давления и по различным стандартам. Наиболее распространенные варианты: в России (СНГ) – ГОСТ 12815-80; в Европе – DIN 2501; на Американском континенте – ANSI 16.5.

Ввиду большей металлоемкости фланцевые разделители сред в основном дороже штуцерных, а также существенно сложнее в монтаже по месту эксплуатации.

Фланцевые разделители всегда устанавливаются в тупиковые магистрали, поэтому, несмотря на большие присоединительные размеры (номинальный диаметр до DN150), засорение магистрали и/или застывание рабочей среды возможно и в этом случае. Для эффективной очистки мембраны разделителя между ним и ответным фланцем устанавливается промывочное кольцо (см. Рис) с одним или двумя промывочными отверстиями. Такая конструкция позволяет не только очищать мембрану под воздействием давления рабочей среды, но и с помощью специального моющего раствора, который подается под давлением в одно из промывочных отверстий и сливается в другое.

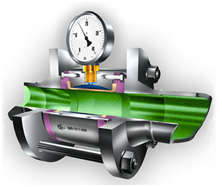

В особо сложных случаях, при необходимости измерения давления высоковязких, застывающих, кристаллизующихся и/или липких рабочих сред непосредственно в трубопроводе, рекомендуется использовать т.н. встраиваемые разделители, монтируемые между стандартными фланцами трубопровода (см. Рис.). Разделительный элемент устройства выполнен в виде кольцевой (трубчатой) мембраны с диаметром, равным диаметру основного трубопровода, что исключает образование застойных зон. Частицы высоковязкой среды, в обычных условиях налипающие на разделительный элемент, в данном случае уносятся основным потоком и не препятствуют процессу измерения давления.

Важные выводы:

- штуцерные разделители сред имеют минимальную металлоемкость и стоимость, но обычно не применяются для работы на высоковязких, сильно грязных, кристаллизующихся рабочих средах;

- фланцевые разделители гораздо менее подвержены засорению, но из-за высокой металлоемкости существенно дороже штуцерных;

- встраиваемые разделители сред вообще не подвержены засорению, но имеют максимальную стоимость;

- для высоких температур (Т> 200 оС) могут применяться только штуцерные и фланцевые разделители сред цельносварной конструкции (без уплотнений).

Важнейшей функцией разделителя является защита измерительного прибора от воздействия коррозионно-активных рабочих сред. Поэтому очень важен правильный выбор материалов деталей, контактирующих с рабочей средой: мембраны и корпуса разделителя сред, а в случае разборной конструкции – и материала уплотнения. К сожалению, в природе не существует материалов, абсолютно стойких к любым коррозионно-активным средам. Поэтому для деталей, контактирующих с рабочей средой, мы предлагаем на выбор несколько вариантов:

- нержавеющие стали различного состава;

- нержавеющие стали с покрытием фторопластом, нитридом титана и золотом;

- специальные никелевые сплавы (монель, хастеллой);

- металлы: титан и тантал.

Нержавеющие стали – наиболее популярная и недорогая группа материалов для разделителей сред. Нами применяются следующие виды сталей (отсортированы по коррозионной стойкости от менее к более стойким):

- общепромышленные нержавеющие стали (аналог ss304);

- молибденсодержащие нержавеющие стали (аналог ss316);

- низкоуглеродистые нержавеющие стали (аналог ss316L);

- специальные стали для серной кислоты (с высоким содержанием хрома и никеля);

- специальные стали карбамидного класса (низкоуглеродистые с высоким содержанием хрома и никеля).

Покрытие металлических мембран и корпусов разделителей сред различными материалами – это один из экономичных способов повысить коррозионную стойкость деталей, контактирующих с рабочей средой. Мы изготавливаем мембраны и корпуса со следующими покрытиями:

- фторопластом – благодаря высокой химической стойкости фторопластов этот способ весьма эффективен; однако он неприменим для газообразных рабочих сред, т.к. они имеют свойство диффундировать сквозь защитный слой;

- нитридом титана –мембрана с таким покрытием имеет очень высокую стойкость к истиранию и применяется для работы с абразивными средами, содержащими твердые включения (пульпа);

- золотом – такое покрытие применяется только в одном случае: для работы разделителя в среде водорода.

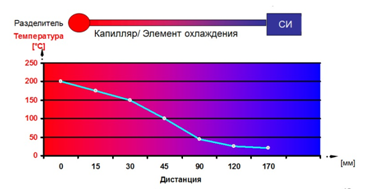

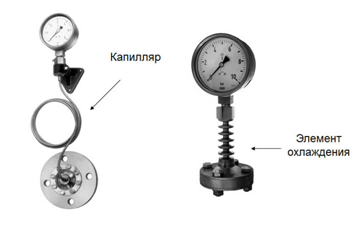

Второй важной функцией разделителя сред является защита измерительного прибора от воздействия экстремальной (высокой или низкой) температуры. Сам по себе разделитель не слишком эффективен в такой защите, но в сочетании с капиллярной линией или охладителем степень защищенности прибора возрастает многократно. При расчетах необходимой длины капилляра исходят из простого правила: для снижения температуры на входе в прибор на 100 С необходим 1 метр капилляра, т.е. если температура рабочей среды (процесса) +300 С, а максимальная рабочая температура прибора +100 С, то для его защиты необходим капилляр длиной минимум 2 метра.

Еще один эффективный способ защиты – применение специального устройства (охладителя). По сути это удлинённый до 120 мм переходник с оребренной поверхностью, позволяющей рассеивать тепловую энергию рабочей среды в окружающее пространство (см. рис.). При температуре окружающего воздуха +20 С охладитель позволяет снизить температуру примерно вдвое: если температура процесса +200 С, то на выходе из охладителя (на входе в прибор) она будет не выше +100 С.

Важные выводы:

- применение капилляра и охладителя позволяет эффективно защитить измерительный прибор от воздействия экстремальных температур;

- каждый метр капилляра позволяет снизить температуру как минимум на 100 С;

- применение охладителя сред позволяет снизить температуру на входе в прибор в два раза.

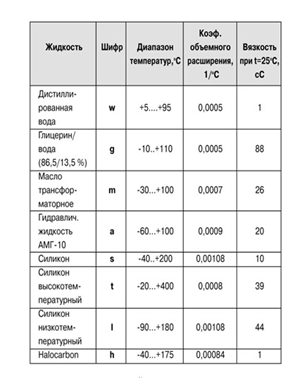

Ранее было указано, что для передачи давления от разделителя к прибору используется нейтральная жидкость. Что это может быть? И какие ошибки возможны при выборе такой жидкости?

Самая главная задача – обеспечить соответствие рабочего диапазона температур жидкости и разделителя сред (процесса). В противном случае возможно застывание (при низких температурах), кипение или разложение (при высоких температурах) нейтральной жидкости, что приведет к выходу из строя всего комплекта «прибор + разделитель».

Далее, крайне важна химическая совместимость жидкости и рабочей среды, т.к. в случае повреждения или разрыва мембраны произойдет их смешение. Например:

- для сильных окислителей (кислород, хлор, перекись водорода и т.д.) нельзя использовать жидкости на основе углеводородов (масла, керосин), а также спирты;

- обычно используемые силиконовые масла и глицерин взрывоопасны в контакте с хлором и не должны использоваться для измерения его давления;

- в разделителях для пищевой промышленности обычно используется глицерин, растительное масло или специальные растворы.

Для комплектов, включающих в себя капилляры, важным фактором является выбор вязкости нейтральной жидкости. Длинный и тонкий капилляр обладает большим гидравлическим сопротивлением, поэтому для вязких жидкостей переходные процессы (передача давления) могут растянуться на десятки минут, что неприемлемо. Кроме того, с понижением температуры вязкость увеличивается, что накладывает дополнительные ограничения при эксплуатации комплектов например, в условиях крайнего севера.

В своей работе мы используем в основном маловязкие силиконы трех видов:

- стандартный с рабочим диапазоном температур от -40 до +200 С (обозначение «s»);

- низкотемпературный с рабочим диапазоном от -90 до +180 С (обозначение «l»);

- высокотемпературный с рабочим диапазоном от -20 до +400 С(обозначение «t»).

Важные выводы:

- рабочий диапазон температур нейтральной жидкости должен соответствовать диапазону температур процесса и окружающей среды;

- необходимо обеспечить химическую совместимость жидкости и рабочей среды;

- вязкость нейтральной жидкости должна обеспечивать приемлемое время переходного процесса во всем рабочем диапазоне температур.

Итак, для правильного выбора разделителя сред и нейтральной жидкости, необходимо учитывать следующие факторы:

- коррозионную активность рабочей среды (процесса);

- другие негативные свойства среды, наличие твердых включений и/или пульсаций давления;

- рабочий диапазон температур процесса и окружающей среды;

- тип измерительного прибора и диапазон его измерений;

- желательный способ присоединения к процессу: штуцерный, фланцевый, тубусный, встраиваемый, гигиенический и т.д.

Все это доказывает, что при выборе разделителя сред нужно учесть массу факторов и обойти много «подводных камней», что под силу только опытному специалисту. Именно по этой причине во всем мире до сих пор не существовало каких-либо автоматизированных систем по выбору разделителей сред, поскольку считалось (и небезосновательно!), что это под силу только человеку. Однако, опираясь на почти 20-летний опыт работы, мы попробовали решить эту задачу и предоставили на нашем корпоративном сайте единственный в мире(!) сервис по автоматизированному выбору разделителей сред.